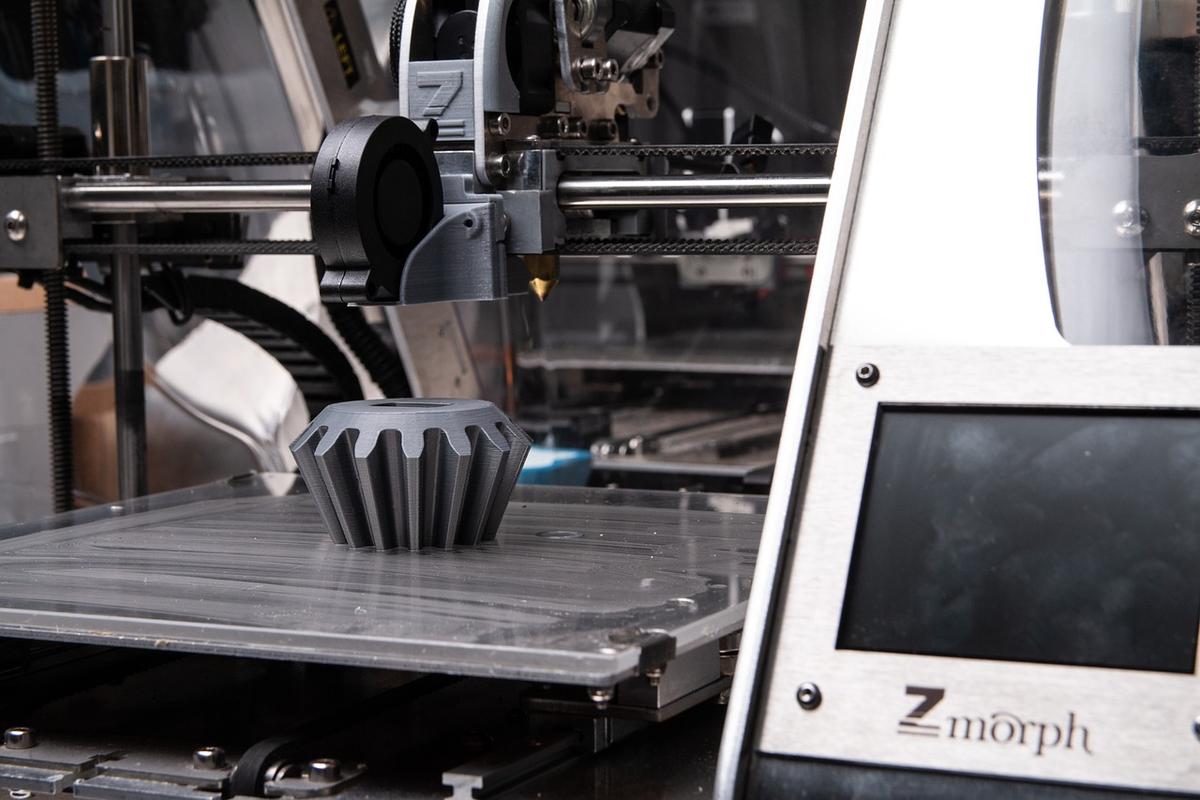

L’une de critiques régulièrement formulées à la 3D, c’est la difficulté à produire massivement des objets. Cependant, si la qualité et la personnalisation des pièces produites en 3D n’est plus à questionner, l’augmentation des volumes, loin d’être un vœu pieux, préoccupe de plus en plus de fabricants. Découvrez comment certains réussissent à optimiser le rendement de la 3D, malgré ses faiblesses supposées.

Impression 3D et production massive : état des lieux

L’utilisation de la fabrication additive pour produire des pièces finies se répand de plus en plus. Une étude récente réalisée par Sculpteo et intitulée «The state of 3D printing» confirme cette tendance. Publié au terme de l’étude, le rapport souligne que 50 % des entreprises visitées ont fait appel à la technologie d’impression 3D. La raison de cet usage n’était pas le prototypage des objets mais plutôt leur production finale.

Pourtant, quand il s’agit de produire en grande quantité la même pièce, les utilisateurs ne font pas toujours recours à la fabrication additive. Ce refus peut s’expliquer par les délais de production et les coûts qui peuvent se rallonger par rapport aux méthodes de production classique. C’est pourquoi de nombreux industriels préfèrent recourir à l’injection en raison de sa rapidité. La problématique de la vitesse ne laisse pourtant pas de marbre les fabricants d’imprimantes 3D.

Ceux-ci commencent sérieusement à s’en préoccuper. Ces derniers ont désormais pour objectif d’augmenter la capacité de leurs outils à produire massivement des objets. Si votre problème est de savoir «quel est le meilleur moyen de parvenir à une production massive par le biais de la 3D», vous êtes sur la bonne page. Les exemples qui suivent montrent comment certains parviennent à combiner impression 3D et production de masse.

Production de grandes quantités de chaussures par Adidas et Carbon

L’annonce par Adidas d’un partenariat entre cet équipementier et le fabricant Carbon a eu lieu en avril 2017. Le prétexte choisi pour officialiser cette union était le lancement de la phase de production de cent mille paires de chaussures imprimées en 3D et appartenant à la marque Future Craft. Pour y parvenir, Adidas s’est appuyé sur la technologie Digital Light Synthesis (DSL), une méthode de production développée par une entreprise américaine. Grâce à cette technique, le temps nécessaire pour l’impression d’une semelle par Adidas serait de 19 minutes.

Or, sur le plan qualitatif, la marque affirme que ce type de chaussure offre plus de flexibilité et de confort à celui qui la porte. Le choix de la fabrication additive pour réaliser ce projet s’explique par la capacité offerte par cette technique de production à fournir des chaussures moins lourdes, grâce à leur structure. En outre, cette chaussure épouse parfaitement les mouvements des athlètes à qui elle offre une meilleure réception et une excellente stabilité.

Entre production massive, personnalisation et impression 3D, Align Technology se positionne

Align Technology est une entreprise américaine spécialisée en fourniture de solutions d’impression 3D. Elle fournit notamment des solutions orthodontiques. Sa notoriété est surtout liée au développement des gouttières sur mesure In Visalign. La société se sert de la fabrication additive pour concevoir les moules destinées à produire les gouttières qu’elle commercialise. Plus précisément, ce sont les machines SLA de 3D Systems qui sont utilisées durant la phase de conception des prototypes.

La thermoformation des gouttières issues du processus de fabrication permet de mettre cet accessoire à la disposition du patient. La création de chaque dispositif se fait sur mesure de manière à ce qu’il corresponde à l’anatomie de celui qui la porte. Comme vous pouvez le constater, In Visalign combine à la fois l’impression 3D, la personnalisation et la production de gros volumes. À ce jour, on estime à plus de 300000 le nombre de pièces produites journellement par Align Technology. Toujours selon les

mêmes sources, ces gouttières transparentes seraient actuellement utilisées par neuf millions de personnes dans le monde.

Formlabs a produit des écouvillons en masse pendant la crise sanitaire

Dès le début de la pandémie de la Covid-19, nombreuses sont les entreprises spécialisées en fourniture de solutions d’impression 3D qui ont choisi de mettre leur savoir-faire et leur matériel à la disposition de l’industrie médicale. Tel a par exemple été le cas de Formlabs. Cette entreprise américaine a opté pour la production en 3D d’écouvillons utilisées pour le testing des patients. Grâce aux matériaux autoclavables et biocompatibles, ce fabricant a réussi à développer un dispositif imprimable en pièce unique. Très vite, la capacité de production de l’entreprise a augmenté jusqu’à atteindre le chiffre record de 1 million d’écouvillons produits chaque semaine.

Le recours aux imprimantes 3D a ainsi permis à ce fabricant de répondre efficacement à la demande en écouvillons sur tout le territoire des États-Unis et même au-delà. Selon les responsables de l’entreprise, au plus fort de la crise sanitaire, 250 machines de type SLA auraient été nécessaires pour maintenir la cadence, en respectant le carnet des commandes. Cette période correspond au pic de production qui avait été atteint par l’entreprise. La production massive d’écouvillons a permis de fournir ce marché avec plus de célérité.